详解双离合器式自动变速器换档过程的仿真研究

双离合器式自动变速器(DCT)是一种新型的自动变速系统,它克服了电控机械式自动变速器(AMT)换档时动力中断的缺点,继承了其传动效率高、结构简单的优点,又兼具液力自动变速器(AT)冲击小、无动力中断的特点。DCT换档过程的离合器控制是DCT换档过程的一项关键技术,DCT系统要能根据驾驶员意图实现平稳无冲击换档。

国内对DCT技术仍处于起步阶段,许多整车厂和变速器生产企业对DCT技术前景认识深刻,正在积极投入力量进行产品的研发。上海汽车已在2010年推出荣威N1并搭配与博格华纳合作研发的双离合器自动变速器。2009年江淮汽车的6速湿式双离合器项目也正式启动,该项目已经列入安徽省自主创新重大项目并获支持,是江淮汽车重大战略性产品开发项目。此外,吉林大学、重庆大学、合肥工业大学等相关高校也对DCT技术进行了大量的前期调研和技术准备,并结合相关企业DCT产业化项目开展了大量的研究,为国内企业开发双离合器自动变速器提供有力的技术支持。

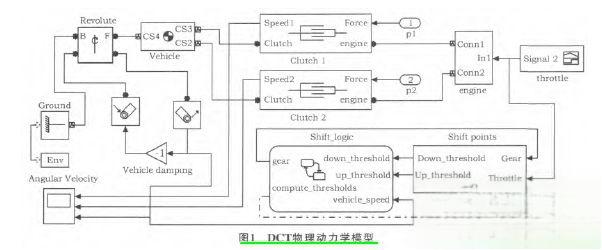

本文以装载了双离合器式自动变速系统的车辆为研究对象,基于Matlab/Sinulink/SimMechanics建立了双离合器物理动力学模型(图1),并在Matlab/Simulink/Stateflow中制定了换档逻辑模型(图2),通过仿真和分析,证实该模型可以较好地对DCT系统进行仿真分析,为后续DCT的开发研究做基础。

1DCT工作原理

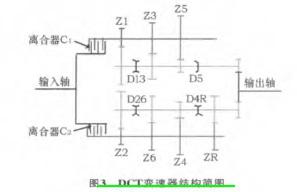

DCT

1)汽车静止时,两个离合器均处于分离状态。

2)汽车起步时,初选为1档,控制换档机构将1档齿轮与1、3档同步器D13啮合,然后离合器C1在控制机构作用下接合,车辆开始运行,动力流向为:发动机输入轴→离合器C1→输入1轴→同步器D13→1档齿轮→输出轴。离合器C2处于分离状态,不传递扭矩。

当车辆加速达到接近2档换档点时,自动换档机构将同步器与2档齿轮啮合,2档进入提前预选阶段状态。离合器C1开始分离,同时离合器C2开始接合,动力传递出现分流,由两个离合器共同传递发动机输出扭矩,两个离合器在切换过程中出现工作重叠,直到离合器C1完全分离,离合器C2完全接合,完成换档过程,动力流向为:发动机输入轴→离合器C2→输入2轴→同步器D26→2档齿轮→输出轴。

当车辆在2档运行之后,连接在分离的离合器C1的1档和3档,不传递扭矩。故换档控制系统可以方便地控制选换档机构,预先将1档或3档进入啮合状态,当车辆运行达到换档点时,只需将离合器C2分离,同时接合离合器C1,配合好两个离合器的切换时间,即可方便地实现整个换档过程。

3)车辆继续行驶时,其它档位的的切换过程与上述分析类似。由于两个离合器在换档过程中只会使发动机动力传递出现一个减弱的过程,而不需要完全切断动力传递,故DCT可实现动力换档。

2DCT换档过程离合器控制

DCT换档过程是一个离合器分离同时另一个离合器接合的过程,换档过程一般可以分为低档稳定阶段、低档扭矩相、低档惯性相、高档扭矩相、高档稳定阶段5个阶段。

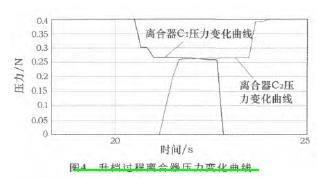

以5档升6档为例,对DCT升档过程离合器的控制进行分析。图4为升档过程离合器压力变化曲线。

1)低档稳定阶段。在此阶段离合器处于稳定状态,离合器C1接合,C2分离,发动机扭矩由离合器C1传递。

2)低档扭矩相。在这一阶段,离合器C1的压力开始逐渐下降,所能传递扭矩的能力也逐渐下降。与此同时,离合器C2开始传递滑摩扭矩,随着压力的逐渐增大,所传递的滑摩扭矩也逐渐增大。这一阶段离合器C1传递的系统惯性扭矩小于所能传递的最大扭矩,所以传动比不变,仍处于5档状态。

3)低档惯性相。随着离合器C1的压力逐渐下降,当TC1超过离合器C1所传递扭矩的能力后,C1开始滑摩,离合器C2压力逐渐上升,但仍处于滑摩阶段,离合器C1、C2主从动盘的转速及传动比开始出现变动,惯性扭矩作用增强,此阶段为换档过程离合器控制的关键阶段。若能够合理控制离合器C1和C2的压力值,并调节发动机输出扭矩,做到离合器的传递扭矩与发动机的输出扭矩相适应,则可以避免对车辆的输出扭矩发生剧烈波动,使整个传动系的运转平稳无冲击。

4)高档扭矩相。这一阶段,离合器C1已经分离,而离合器C2的压力继续增大。系统动力通过离合器C2的滑摩传递。为了防止离合器C2在同步时所传递的扭矩从摩擦扭矩到惯性扭矩的变化太大,C2的压力增加到适当值后应保持不变。当离合器C2充分接合后,此阶段结束。

5)高档稳定阶段。当离合器C2充分接合后,系统传动比为6档。当离合器C2开始传递系统惯性扭矩后,离合器C2的压力快速增大到系统压力以保证系统足够的动力储备。至此,升档过程结束。